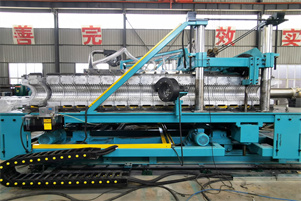

双壁波纹管设备是用于生产双壁波纹管的专业机械设备,双壁波纹管因其独特的结构和优良的性能,广泛应用于排水、排污、通信电缆保护等领域。以下是双壁波纹管设备的主要功能:

1. 挤出成型功能

塑料熔融与挤出:设备通过挤出机将塑料原料(如高密度聚乙烯HDPE、聚丙烯PP等)加热熔融,并通过螺杆的旋转将熔融塑料均匀挤出,形成管材的初步形状。

温度与压力控制:挤出过程中,设备精确控制加热温度和挤出压力,确保塑料熔体的均匀性和稳定性,从而保证管材的质量。

2. 成型模块功能

波纹成型:挤出后的塑料管材通过成型模块,在模块的波纹形状作用下,形成管材外壁的波纹结构。波纹结构不仅增强了管材的环刚度,还减轻了管材的重量。

模块同步与调整:成型模块通常由多个模块单元组成,设备通过精确的同步控制,确保模块在成型过程中保持一致的波纹形状和间距。同时,模块可根据管材规格进行调整,适应不同直径和波纹深度的生产需求。

3. 真空定型功能

真空吸附定型:在管材成型过程中,设备通过真空系统对管材外壁进行吸附,使其紧贴成型模块,从而固定波纹形状,确保管材的尺寸精度和外观质量。

真空度控制:设备精确控制真空度,避免因真空度过高导致管材变形或过低导致波纹成型不良。

4. 冷却定型功能

冷却水循环系统:设备配备冷却水循环系统,通过喷淋或浸没的方式对管材进行冷却,使其快速定型,防止管材因高温而变形。

冷却效率优化:冷却系统设计合理,确保管材内外壁冷却均匀,避免因冷却不均导致的内应力或变形。

5. 牵引切割功能

牵引控制:设备通过牵引机将成型后的管材从成型模块中平稳拉出,牵引速度可调,确保管材的连续生产和尺寸稳定性。

自动切割:牵引后的管材通过切割机进行定长切割,切割机配备高精度传感器和切割刀具,确保切割长度准确,切口平整。

6. 自动化控制功能

PLC控制系统:设备采用可编程逻辑控制器(PLC)实现自动化控制,通过人机界面(HMI)进行参数设置和状态监控,操作简便,控制精确。

故障诊断与报警:系统具备故障自诊断功能,能够实时监测设备运行状态,一旦发现异常立即报警并停机,避免设备损坏和生产事故。

7. 模块化设计功能

快速换模:设备采用模块化设计,成型模块、切割刀具等部件可快速更换,适应不同规格管材的生产需求,减少换模时间,提高生产效率。

可扩展性:设备设计灵活,可根据用户需求增加在线检测、喷码、打捆等功能模块,提升设备的综合性能。

8. 节能环保功能

能源回收利用:设备在挤出和冷却过程中,通过余热回收系统将废热重新利用,降低能源消耗。

环保材料支持:设备可处理环保型塑料原料,生产符合环保标准的双壁波纹管,满足绿色制造要求。